哈特三维刘桐:金属增材制造技术在汽车模具中的典范应用

宣布时间:

2023-01-11 12:45

在2019年8月16日举行的“第四届SAMA国际论坛暨2019“一带一路”3D打印与智能制造年会”上,安徽哈特三维科技有限公司技术总监刘桐做了题为“金属增材制造技术在汽车模具典范应用”的报告。

南极熊了解到,安徽哈特三维位于安徽春谷3D打印智能装备工业园,由哈尔滨工业大学、安徽省春谷3D打印研究院配合出资建立,主要从事高端金属3D打印质料研发、3D打印技术效劳、庞大内流道高端模具3D打印制造、高品质3D打印和修复复合智能装备等,致力于建成海内领先的3D打印专用先进金属质料研发、生产和应用基地、3D打印和修复智能装备研发和生产基地。

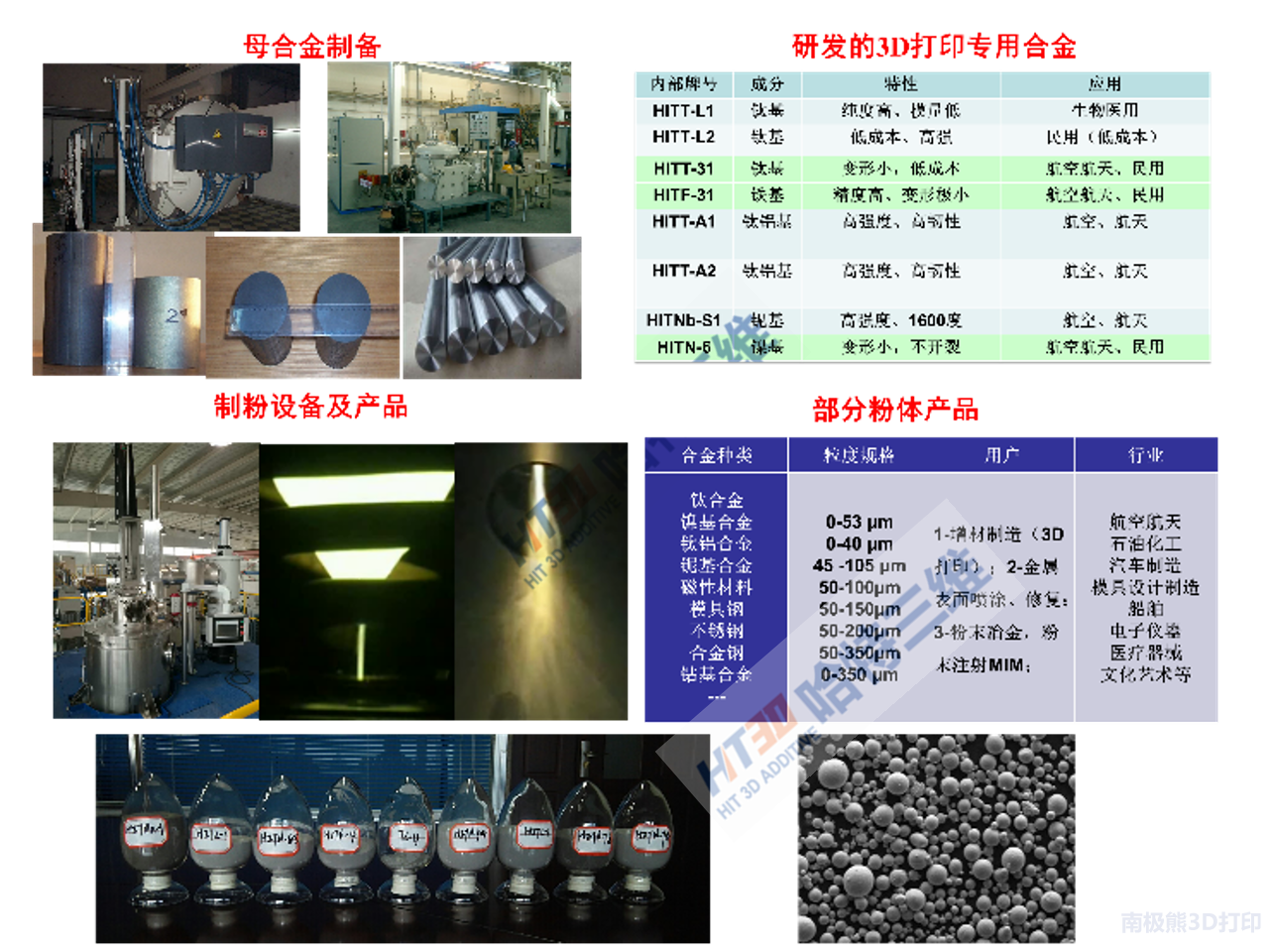

目前公司拥有完善的金属3D打印粉末制备生产线、金属3D打印机以及质料剖析检测设备。

公司的焦点业务涵盖:3D打印专用新型金属粉体质料(质料);3D打印快速制造(应用)

;行业专用装备研发(质料+设备)

;3D打印质料研发/技术研发/技术效劳。

据刘桐博士介绍,哈特三维在金属3D打印模具、质料成型工艺、质料嫁接3D打印方面做了大宗的实践和经验积累。

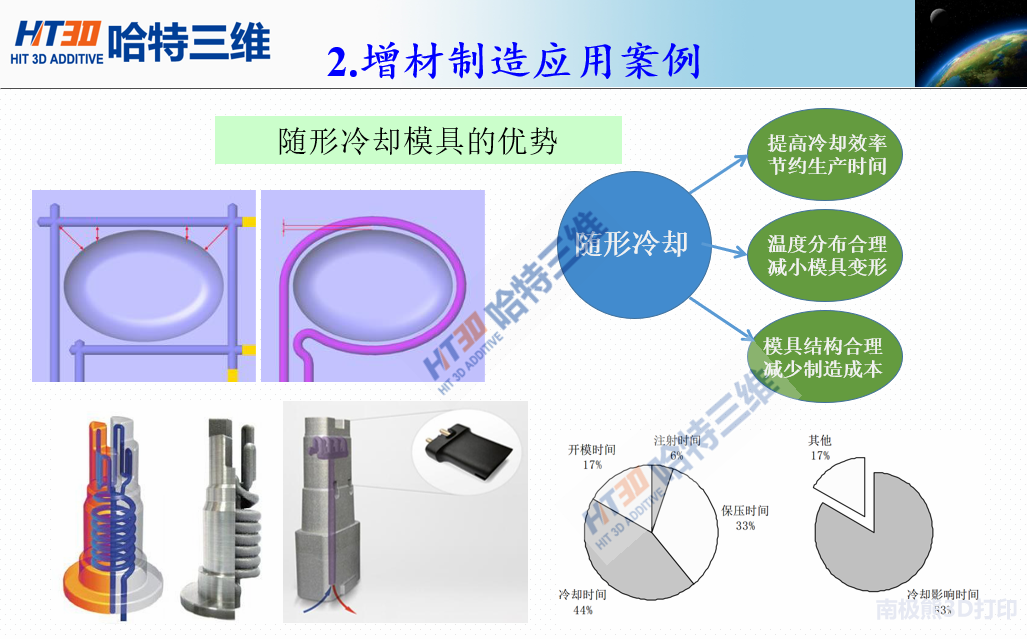

通过3D打印技术制造的随形冷却模具具有众多优势,包括:

● 有效缩短注塑或压铸历程中的冷却时间,可提升30~70%产能时效与质量良率

● 有效减少翘曲变形、开裂飞边、气泡砂眼等产品缺陷,显著提升最终产品的质量与制品率

● 模具使用寿命大大延长,产品单位本钱降低

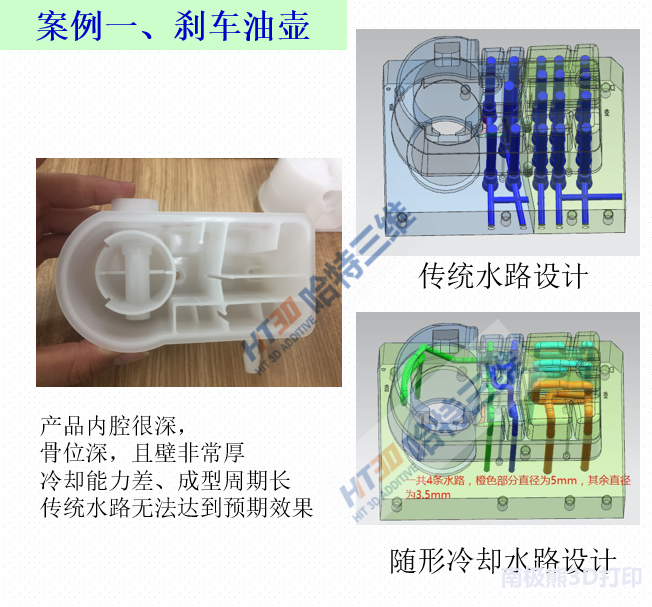

借助3D打印模具的优势,哈特三维完成了多个应用案例,好比刹车油壶的模具,该模具接纳MS1模具钢打印、硬度52-54HRC,制造时间为15h。

该油壶模具接纳嫁接3D打印的工艺,其中底部接纳模具钢S136通过古板工艺制造,上半部分接纳3D打印的EOS MS1模具钢制成。使用该模具后,产品成形周期由41秒降低至29秒,降低29.3%,模具温度从65℃下降到24℃。

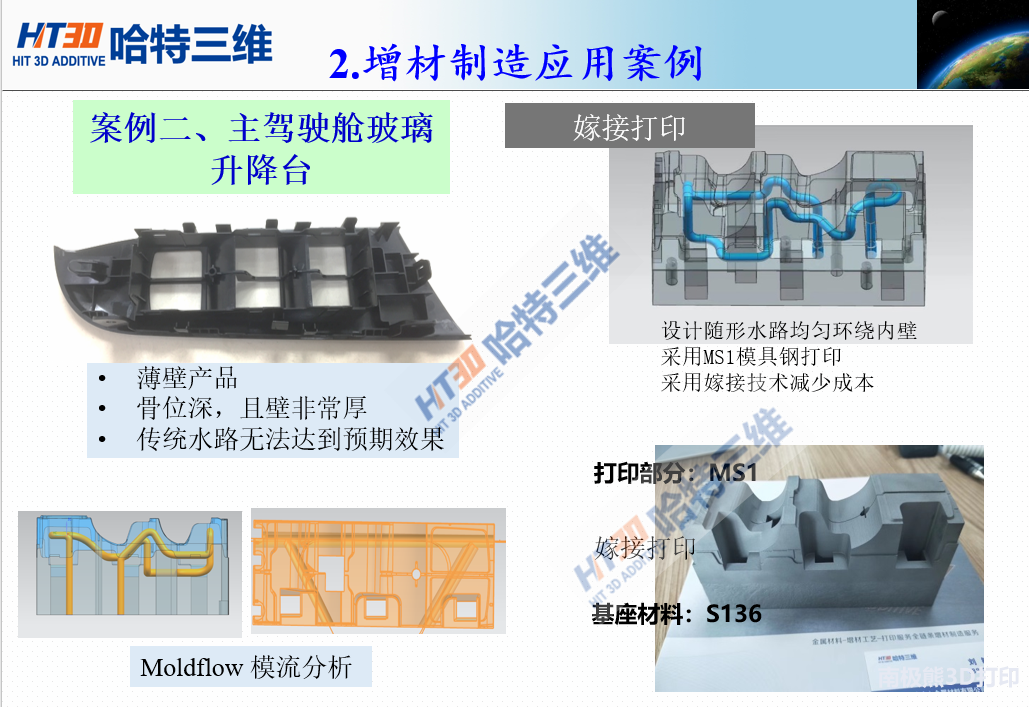

第二个案例是汽车主驾驶舱玻璃升降台模具,同样采样了嫁接打印的工艺,基座质料使用S136,打印质料使用MS1。

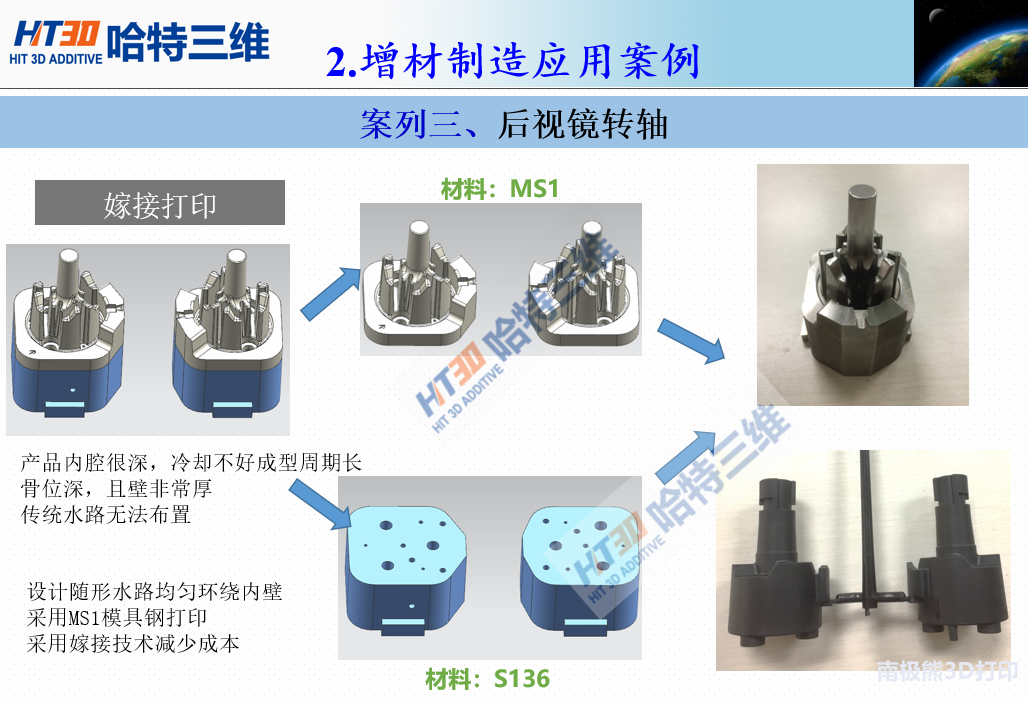

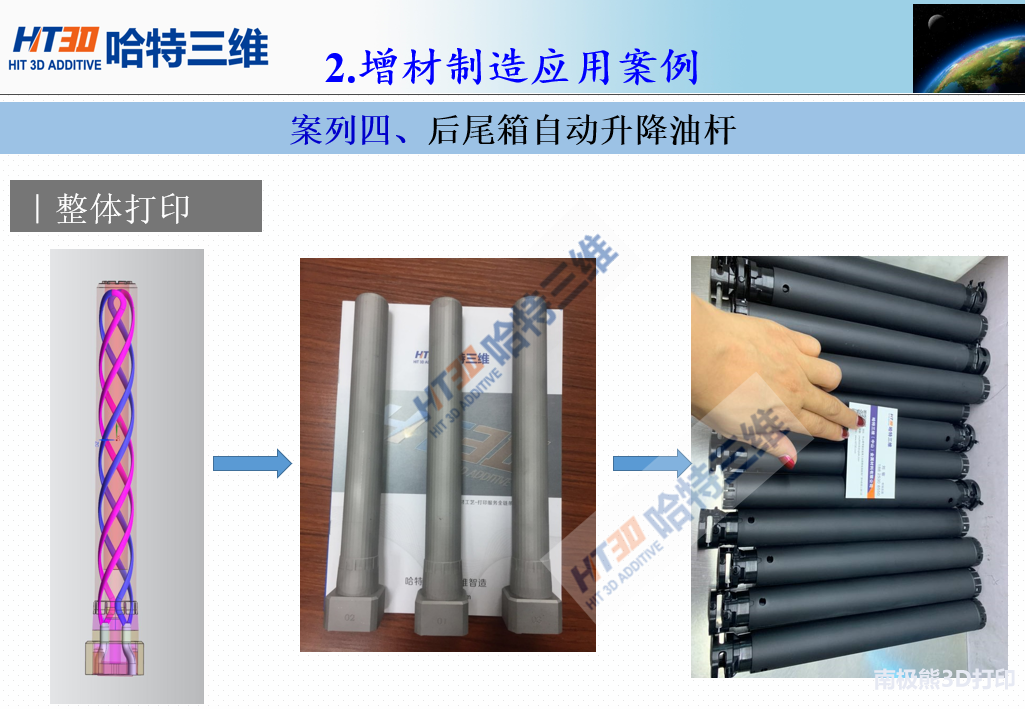

以及接纳同样工艺制造的:后视镜转轴模具、后尾箱自动升降油杆模具、汽车空调通风管路系统模具。

△后视镜转轴模具

△后尾箱自动升降油杆模具

△汽车空调通风管路系统模具

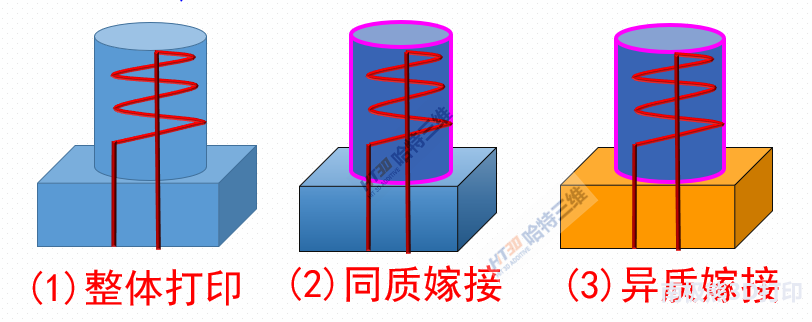

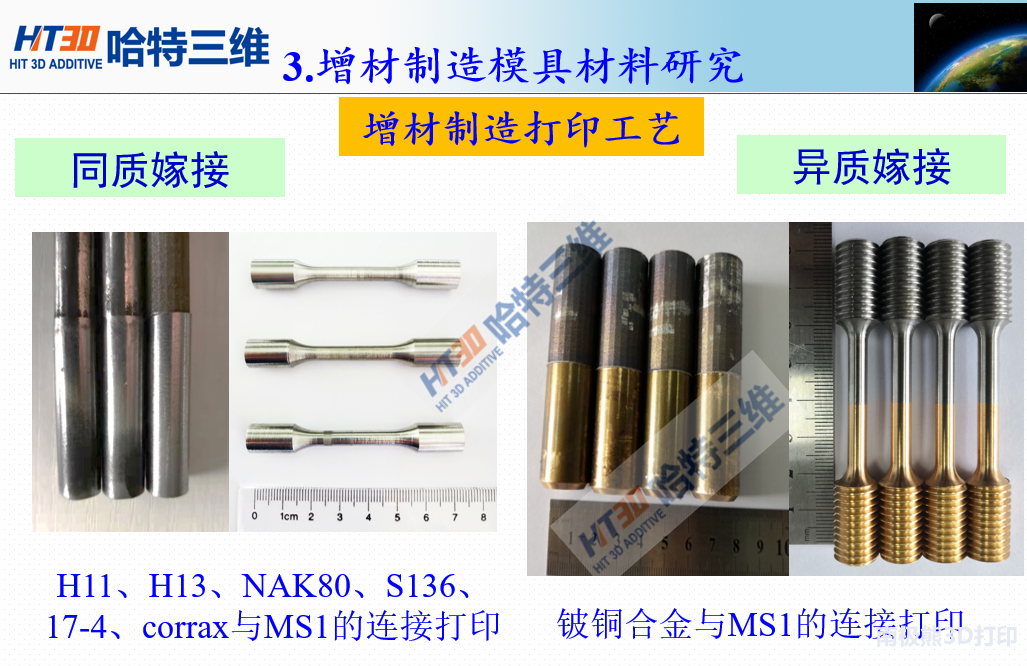

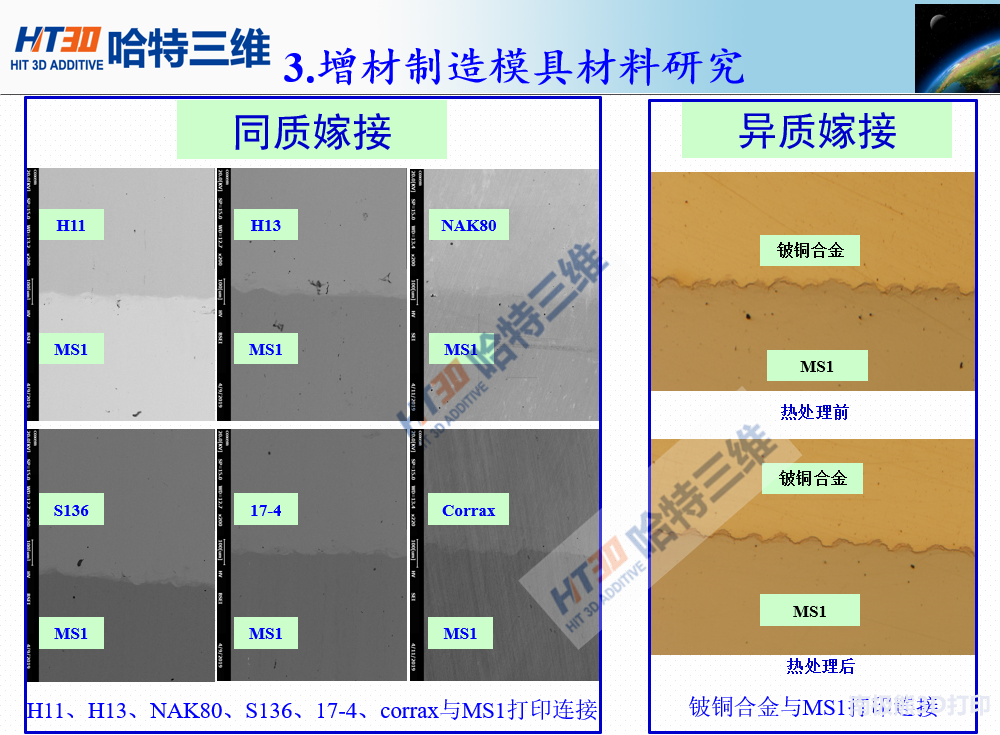

在报告中,让南极熊印象最为深刻的就是他介绍的“嫁接打印”,包括“同质嫁接”和“异质嫁接”两种工艺,并对这两种工艺的差别效果进行了研究。

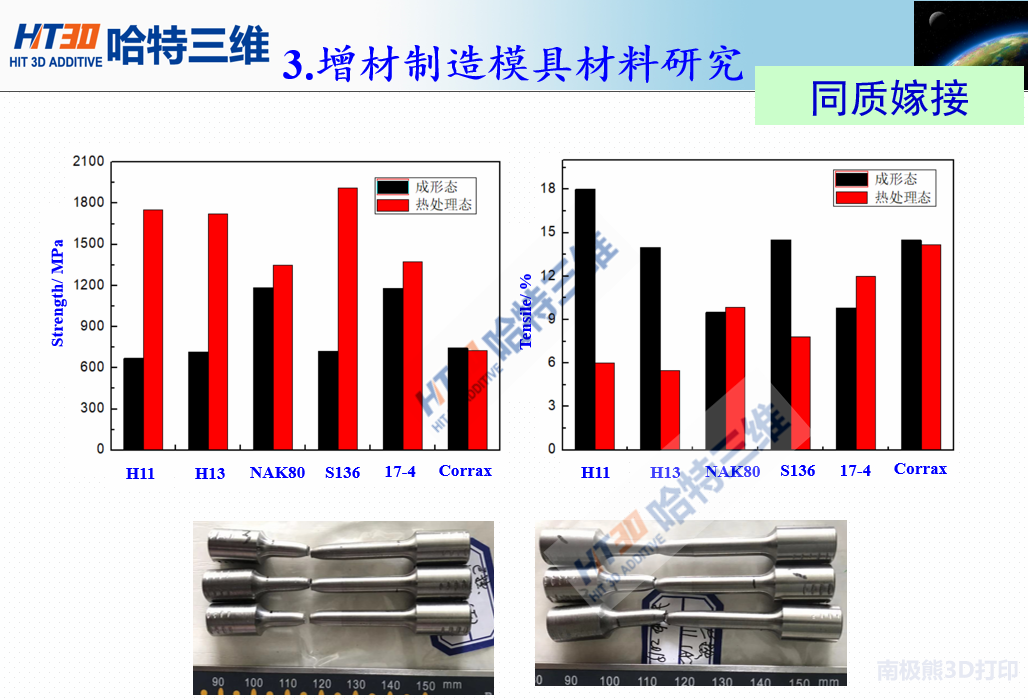

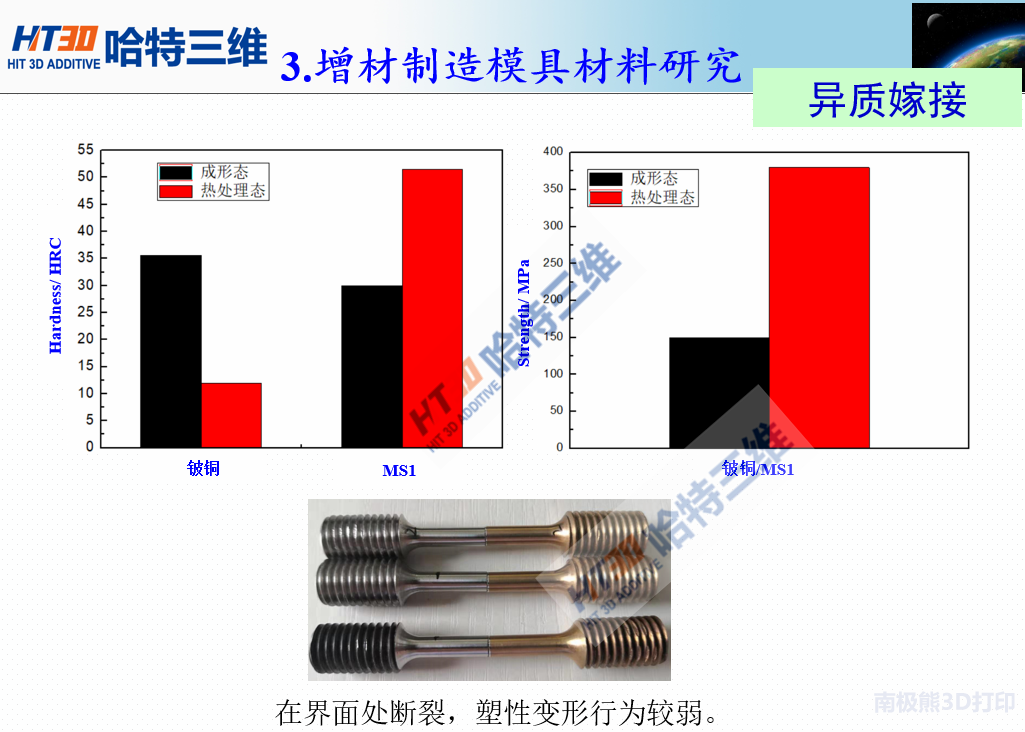

为了开展嫁接打印的性能研究,他们设计了一批试验包括将H11、H13、NAK80、S136、17-4、corrax与MS1机型连接打印,以及将铍铜合金与MS1进行打印连接。

并将未经过热处理和经过热处理的试件划分进行了拉伸测试,试验结果显示,样件断裂均爆发在嫁接打印的连接处,但性能参数上却保存较大的差别,这些数据这关于指导模具嫁接打印的工艺优化具有重要的参考意义。

刘桐体现:目前市面上可3D打印成形模具钢牌号较少且种类简单,不可满足日益增长的增材制造随形冷却模具的需求。针对3D打印成形特点,急需开发新型3D打印高精度、高效率、长寿命的塑料模具钢。

于是,安徽哈特三维建立了一套自己的模具钢粉末产品体系,以满足市场上对高品质模具钢粉末质料的需求。其中包括在日本NAK80和S136质料身分基础上,通过身分优化改良了研制了两种新型塑料模具钢,更适合于3D打印成形。

2017年的时候,南极熊一经做过一个市场调研,对3D打印金属模具行业进行了调研和预测,其中一个结论是在未来10年中,金属3D打印模具对设备的需求量将抵达1500台。如今,金属3D打印模具在市场上越来越获得认可,同时也发动了模具钢粉末质料的销售,未来这一需求还将不绝爆发出来。(来源:南极熊)

3D打印,汽车零部件,增材制造,工模具钢