国际首个3D打印全点阵整星结构乐成入轨!

宣布时间:

2023-01-11 12:45

8月份

,捷龙一号遥一火箭在酒泉卫星发射中心燃烧起飞

,以“一箭三星”的方法将“千乘一号01星”卫星送入预定轨道

,发射取得圆满乐成

。

千乘一号卫星主结构是目前国际首个基于3D打印点阵质料的整星结构

,千乘一号卫星入轨运行稳定

,标记着用于航天器主承力结构的3D打印三维点阵结构技术成熟度抵达九级

,即实际系统乐成完成使用任务

。

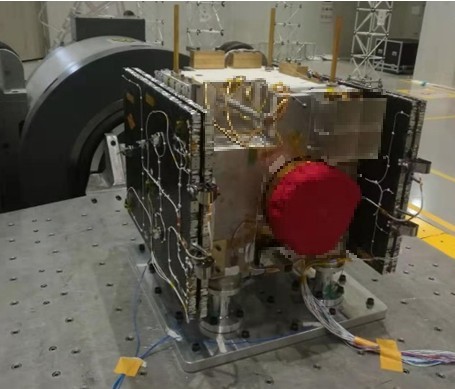

整星结构示意

。来源:航天五院总体部

开启三维点阵结构与增材制造航天器主结构应用序幕

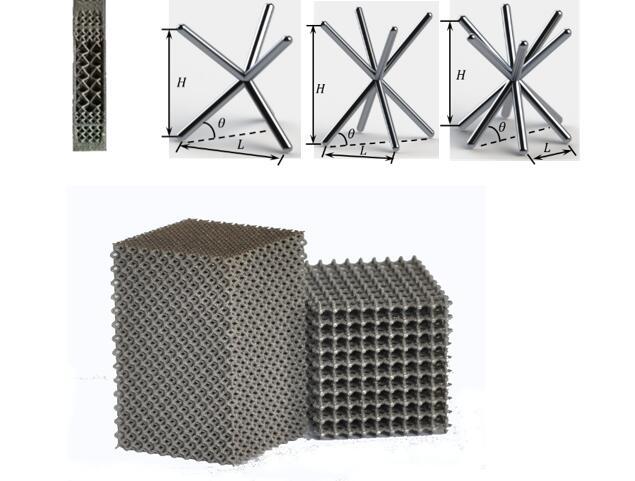

点阵质料是由美国普林斯顿大学的Evans教授、哈佛大学的 Hutchinson 教授等人在2000年左右配合提出的一种轻量化结构质料的看法

,点阵质料与泡沫质料相比

,具有微结构有序的几何特征

,可设计性更强

。三维点阵质料是国际上认为最有前景的新一代先进轻质超强韧质料

。

近二十年左右

,随着增材制造技术的快速生长

,尤其是激光选区熔化成形技术的生长

,使得具有庞大微结构的点阵质料得以高精度制备实现

,质料结构一体化的设计空间得以大幅释放

。增材制造技术与结构设计技术的结合

,有望增进航天器等高端装备结构的升级换代

。

为此

,美国NASA等航天研究机构将类似点阵结构技术列为未来航天器结构技术优先生长的要害技术之一

,我国航天领域的多个重大工程专项也将结构轻量化技术作为要害技术之一

。近五年左右

,海内外学者在3D打印点阵质料的制备工艺与力学行为方面开展了大宗的理论与实验研究事情

,3D打印点阵质料也被应用于航天器有效载荷支架结构等非主承力结构的设计

,但尚未实现在主承力结构上的应用

。

点阵结构示意

。来源:航天五院总体部

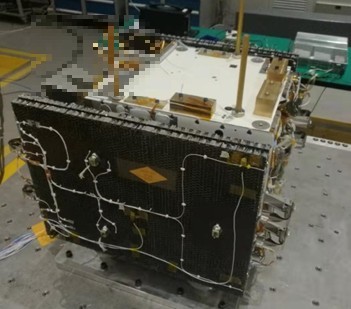

千乘一号整星结构接纳面向增材制造的轻量化三维点阵结构设计要领进行设计

,整星结构通过铝合金增材制造技术一体化制备

。古板微小卫星结构重量占比为20%左右

,整星频率一般为70Hz左右

。千乘一号微小卫星的整星结构重量占比降低至15%以内

,整星频率提高至110Hz

,整星结构零部件数量缩减为5件

,设计及制备周期缩短至1个月

。整星结构尺寸凌驾500mm×500mm×500mm包络尺寸

,也是目前最大的增材制造一体成形卫星结构

。

千乘一号小卫星结构由航天五院总体部机械系统事业部卖力研制

。航天五院总体部机械系统事业部是我国航天器空间机械产品研制的焦点部分

,近年来在面向3D打印的航天器轻量化结构设计与评价方面开展了大宗的研究事情

,突破了基于三维点阵质料的整体结构设计技术

。

整星结构示意

。来源:航天五院总体部

该技术团队从2012年起开展基于三维点阵质料结构的设计要领研究

,具有良好的技术储备及研究基础

。在千乘一号小卫星结构设计历程中接纳了宏细观一体化优化要领等前沿技术

,考虑了3D打印工艺约束与整星装配约束

,在点阵质料细观构型与连接结构方面实现立异设计

。目前

,已将该要领也应用于卫星整星结构、相变储能热控结构与有效载荷支架结构

,相比古板设计与制造技术

,实现结构减重30%-60%

,相关可果真结果宣布在AIAA Journal和Chinese Journal of Aeronautics

。

整星增材制造事情委托西安铂力特增材技术股份有限公司完成

,该卫星所有结构由铂力特四光束3D打印设备BLT-S600一炉内完成打印制造

,零件最小特征仅为0.5mm

。零件整体轮廓尺寸大

,内部轻量化点阵胞元结构标准小

,整星凌驾100万个点阵特征

,增材成形难度大

,从稳定性、精度、周期等指标上对打印设备及工艺能力要求极高

。

BLT-S600增材制造设备示意

。来源:铂力特

首个增材制造三维点阵整星结构的顺利发射

,将对我国航天器结构技术生长爆发重要的影响

,开启了三维点阵结构技术及增材制造技术应用于航天器主结构的序幕

。结合目前三维点阵结构设计技术及金属增材制造技术的生长现状

,千乘一号的顺利发射展示了增材制造领域内国际领先的优化设计及制备技术水平

,具有标记性意义

。

五院总体部机械系统事业部

,隶属于中国空间技术研究院(航天五院)总体部

,研制的卫星主结构、载荷航天器主结构、大型高精度展开机构、太阳翼机构等产品抵达国际一流水平

,结构与机构剖析及验证等技术处于海内领先水平

,是我国空间机械工程技术专业生长、技术研究、产品开发、工程研制的焦点单位

。(来源:3D科学谷)

3D打印,金属3D打印,增材制造